Alın Kaynak Methodları

Polietilen Hdpe Boruların Alın Kaynak Metodları:

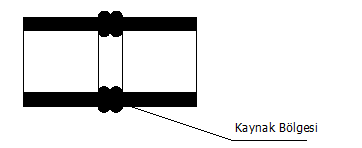

Alın kaynak işlemleri sıcak ısı altında hammaddenin eritilmesi ile boruların alın alına kaynatılması vasıtası ile gerçekleşir. Alın kaynak makinalarındaki ısıtıcı rezistans vasıtası ile boru alınları standartlara göre eritilir, ardından ısıtıcı rezistansın çıkarılması ve boru alınlarının birbirlerine standart basınçlar aracılığı ile baskı uygulanması sonucu sağlıklı bir alın kaynağı uygulaması yapılmaktadır.

Polietilen Hdpe Boruların Alın Kaynak Metodları

Alın Kaynak makinaları 4 üniteden oluşmaktadır.

1- Hidrolik Ana gövde : Polietilen boru veya ek parçaların kaynak yapılabilmesi için sabit bağlantısının yapılmasını sağlamaktadır.

2- Hidrolik Pano ( Ünite ) : Kaynak yapılacak yüzeylerin, uygun kaynak parametrelerinde ve uygun basınçlarda yapılabilmesi için kaynak basınçlarının sağlandığı ünitedir.

3- Traşlama Ünitesi : Kaynak yapılacak yüzeylerin sağlıklı kaynak yapılabilmesi için pürüzsüz olması gerekmektedir. Traşlama ünitesi alın yüzeylerdeki fazlalık talaşları üzerindeki bıçaklar aracılığı ile alarak yüzeyi kaynak yapmaya uygun hale getirir.

4- Isıtıcı Rezistansı : Kaynak yapılacak yüzeylerin homojen bir şekilde yapışabilmesi için uygun sıcaklıkta ısı vererek hammaddeyi istenilen standartlarda eriyik haline getirir.

Alın Kaynağı öncesi hazırlıkları :

Alın Kaynağı işleminden önce aşağıdaki maddelere önem verilmeli, bu şartların haricinde kaynak işlemine başlanmamalıdır.

a- Isıtıcı rezistansının sıcaklığı kontrol edilmeli. Sıcaklığın homojen dağılımda olup olmadığına bakılmalı.

b- Isıtıcı rezistansının yüzeyi kaynaktan önce temiz olmalı.

c- Polietilen borular, kaynak makinasına uygun şekilde bağlanmalı. Eksenel kaçıklık olmamalı.

d- Kaynak yapılacak yüzeylerin pürüzsüz olmasına dikkat edilmeli. Traşlama yapılan yüzeylere el ile temas edilmemeli.

Alın Kaynağının uygulanması :

Kaynak işlemine başlamadan önce, ortamın elverişsiz hava şartlarının (aşırı nem,toz,+5° C nin altındaki ısı v.b.)getireceği olumsuz şartlardan korunması gerekmektedir.Rüzgar, güneş ve nem kaynak bölgesinde düzensiz ısınmaya neden olabilir.Bu da kaynak kalitesini olumsuz yönde etkileyecektir.Kaynak yapacak operatörün, iyi eğitimli ve tecrübeli olması gerekmektedir. Kaynak işlemi yapılacak boruların aynı tür malzeme, basınç ve et kalınlığında olması kaynak en sağlıklı kaynak yöntemlerinin başında gelmektedir.

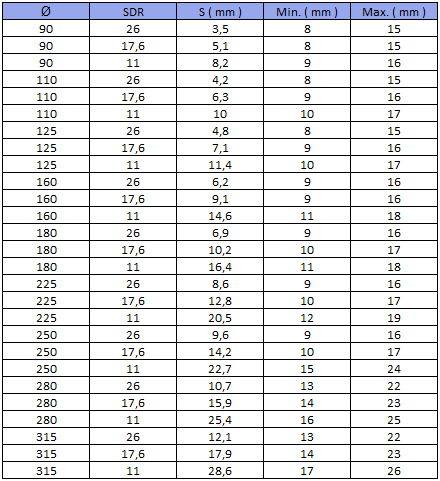

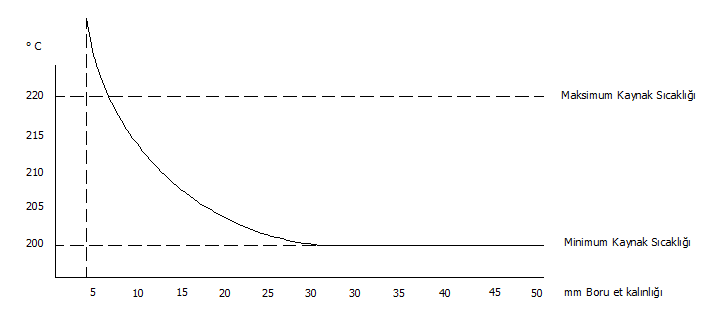

a-Kaynak Sıcaklığı : Isıtıcı rezistansın sıcaklığı 190-220°C arasında olmalıdır.Isıtıcının kaynak süreleri standartlar doğrultusunda uygulanmalıdır.

b-Isıtma Basıncı : Üretici firmadan tedarik edilen standart tabloya göre verilir.

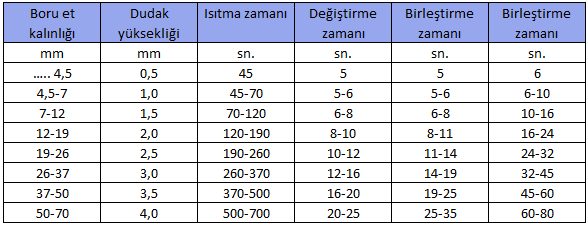

c-Isıtm Süresi : Üretici firmadan tedarik edilen standart tabloya göre verilir.

d- Dudak yüksekliği : P=0,15 N/mm² basınçta ısıtıcı plaka ve boru alın yüzeyleri arasındaki yaslanma sonucu oluşan cidar kalınlığına denir.H=0,55 mm +( 0,1 x e) mm olarak hesaplanır.e=Boru et kalınlığı (mm)

e-Değişme süresi :Üretici firmadan tedarik edilen standart tabloya göre verilir.

f-Birleştirme süresi : Isıtma süresi ve dudakların çıkma işlemi bittikten maksimum 9 saniye içinde, ısıtıcı rezistans makinadan alınır ve alın yüzeyleri standart veriler doğrultusund birbirlerine istenen basınçta birleştirili.

g-Soğuma süresi : Standartlar doğrultusunda dudakların soğumaarı beklenerek kaynak işlemi tamamlanır.

Polietilen Hdpe Boruların Alın Kaynak Metodları

[Polietilen Hdpe Boruların Alın Kaynak Metodları]